CEMEX-FERTINAGRO

CEMEX-FERTINAGRO

construcción

CEMEX es una compañía global de materiales para la industria de la construcción con más de 110 años de historia, que ofrece productos de alta calidad y servicio a clientes y comunidades en más de 50 países. En España, CEMEX es una compañía líder con amplia presencia en negocios de cemento, hormigón, áridos y mortero.

Fertinagro Biotech es una compañía española de nutrición vegetal con más de 40 años de historia, que desarrolla soluciones innovadoras y sostenibles para la agricultura y exporta sus productos a más de 90 países. En España, Fertinagro Biotech es líder en el sector de fertilizantes, con amplia presencia en nutrición vegetal, bioestimulantes y productos tecnosostenibles.

Prácticas de economía circular

Prácticas de economía circular

Desde 2020, se ha venido produciendo un aumento del consumo de DRMs de hasta un 15% en el molino de crudo (escorias y cenizas) de la planta de CEMEX en Morata de Jalón. En ese sentido, además se ha observado una disminución de K2O en la harina cruda debido a la reducción en el consumo de las propias materias primas (marga) que se utilizan en dicha planta.

Esta disminución de K2O en la harina cruda ha provocado una mayor formación de costras en el horno debido al desequilibrio del cuarteto K2O-Na2O-Cl-SO3, lo que facilita mucho la formación de anillos.

Como parte de las iniciativas de Economía Circular que tiene CEMEX en la región, se contactó con una empresa de fertilizantes (Fertinagro) que tenía un subproducto rico en potasio. De esta forma se iniciaron en la planta de Morata de Jalón algunas pruebas industriales específicas durante 2023 y, finalmente, se ha estado consumiéndolo en dicho molino de crudo de forma continua desde abril de 2024, obteniendo muy buenos resultados en el control de la costra del horno, manteniendo un 60-62% de AFs

Es decir, dada la situación que se venía observando, el objetivo principal era bajar el nivel de volátiles en el horno adicionando sales de potasio en crudo con el objetivo de incrementar el porcentaje de K2O en la harina y con ello igualar la relación álcalis-volátiles.

¿Por qué? Porque con esta relación, lo que se busca es reducir los ciclos del azufre con la presencia de álcalis.

Y ello es importante, pues de otra forma durante el proceso productivo el exceso de azufre en forma de SO3, se recircula a lo largo del horno y produce inestabilidad del proceso termoquímico que, siendo así que si el proceso termoquímico se satura, comienzan reacciones químicas paralelas e indeseadas de tal forma que el azufre secuestra a los óxidos de calcio, formando principalmente sulfatos de calcio (origen de los anillos).

Antecedentes

- Para la anualidad del 2013: Se produce la incorporación del “Par Mineralizador” al crudo.

- En el periodo 2018 – 2024: Se produce la incorporación de DRMs al crudo y un aumento progresivo hasta llegar al 15% causando una disminución de la dosificación de marga (aportadora de K2O en el proceso).

- En el 2023: Surge la oportunidad de hacer una prueba industrial adicionando Sales de Potasio al crudo (inconveniente: nivel de Cloro y Humedad).

Prueba industrial

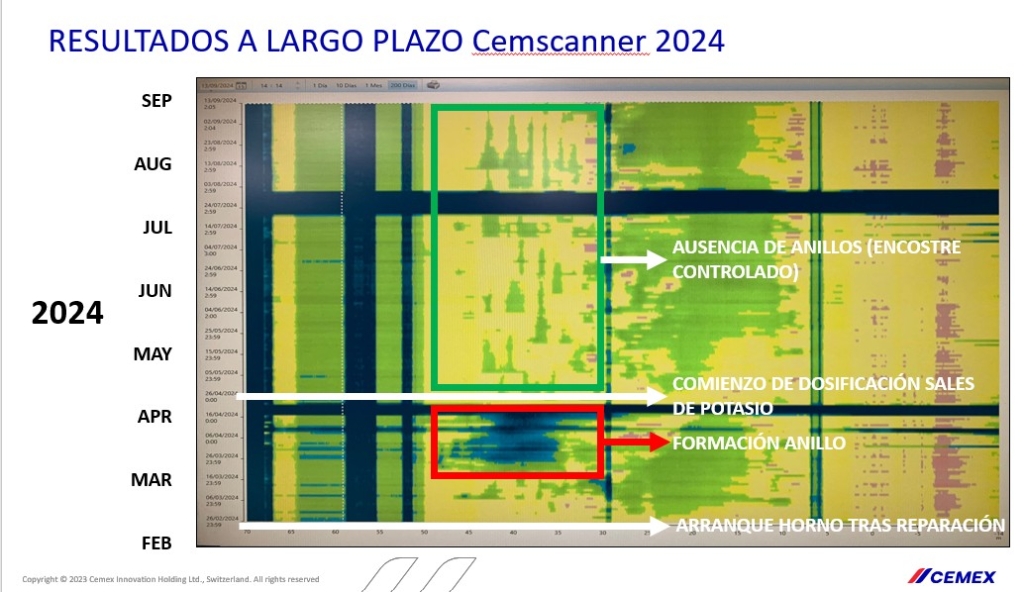

- En un primer momento se añadieron las sales de potasio al crudo de manera intermitente durante los años 2023 y 2024 (debido a disponibilidad de producto y de proveedor), ayudando a mejorar la ratio sulfatos / álcalis y consiguiendo mayor estabilidad del encostre. Se fue dosificando de manera continua desde el 14/04/2024.

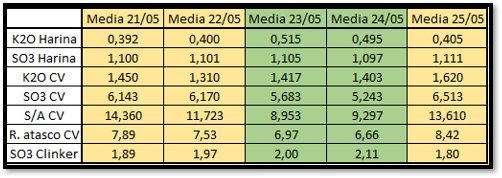

- La primera prueba se ejecuta durante los días 23 – 24 de mayo de 2023 obteniendo los resultados siguientes:

En adición a ello también se pudieron observar diferencias entre los perfiles de temperatura del horno de forma previa a la prueba y una vez concluida la misma:

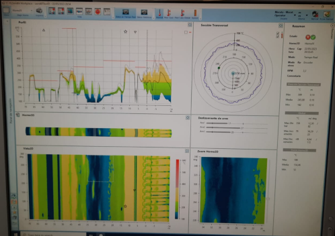

Perfil de temperaturas horno antes de la prueba.

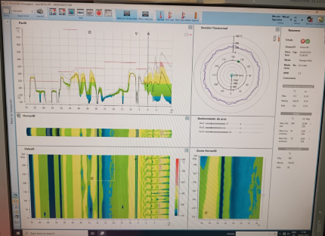

Perfil de temperaturas horno después de la prueba.

Problemas encontrados

- En las pruebas realizadas en el laboratorio se encontraron algunos problemas provenientes del ajuste de la mezcla y la reacción con el cloro

- Realizando las pruebas y teniendo en cuenta la el orden de reacciones dentro de los ciclos de volátiles se detectan distintas reacciones según la cantidad de sales de potasio añadidas y por ende se procede a intentar optimizar la relación sulfatos / álcalis en el horno.En ese sentido, si había un déficit de sales de potasio añadidas, el potasio acaba por consumirse de manera rápida al reaccionar con el cloro y por lo tanto no cumplía su función esperada de evitar la acumulación de azufre y por ende la generación de costra.Por otro lado, cuando la mezcla llevaba una cantidad demasiado grande de sales de potasio, ello acaba por generar un exceso de óxido de potasio que acababa por redirigirse y acumularse en los ciclones, lo cuál resultaba poco óptimo e incluso problemático.

Beneficios

- Concluyentemente y tras haberlo demostrado empíricamente mediante las pruebas, aplicar sales de potasio en una proporción adecuada evita la formación de costra y por ende de anillos en el interior del horno.

- La formación de costras en hornos industriales causa inconvenientes como reducir la eficiencia energética, provocar bloqueos y atascos en las materias primas o productos, y generar daños en la estructura del horno por el calentamiento y enfriamiento desigual, lo que puede acortar la vida útil del equipo y aumentar los costes de mantenimiento y operación.

- A largo plazo se ahorra en costes energéticos y económicos.